E-mail:szbldpcb@163.com

Telefonnummer:0755-26652383

E-mail:szbldpcb@163.com

Telefonnummer:0755-26652383

Zeit:2025-06-28Durchsuchen: 904

PCB(印制电路板)从设计到生产的完整流程通常分为三大阶段:设计阶段、制造阶段和组装阶段。以下是详细的流程说明:

需求分析与规划

确定电路功能、层数(单/双/多层)、尺寸、材料(FR-4、高频材料等)、特殊要求(阻抗控制、散热等)。

原理图设计

使用EDA工具(如Altium Designer、KiCad、Cadence)绘制电路原理图,定义元器件连接关系。

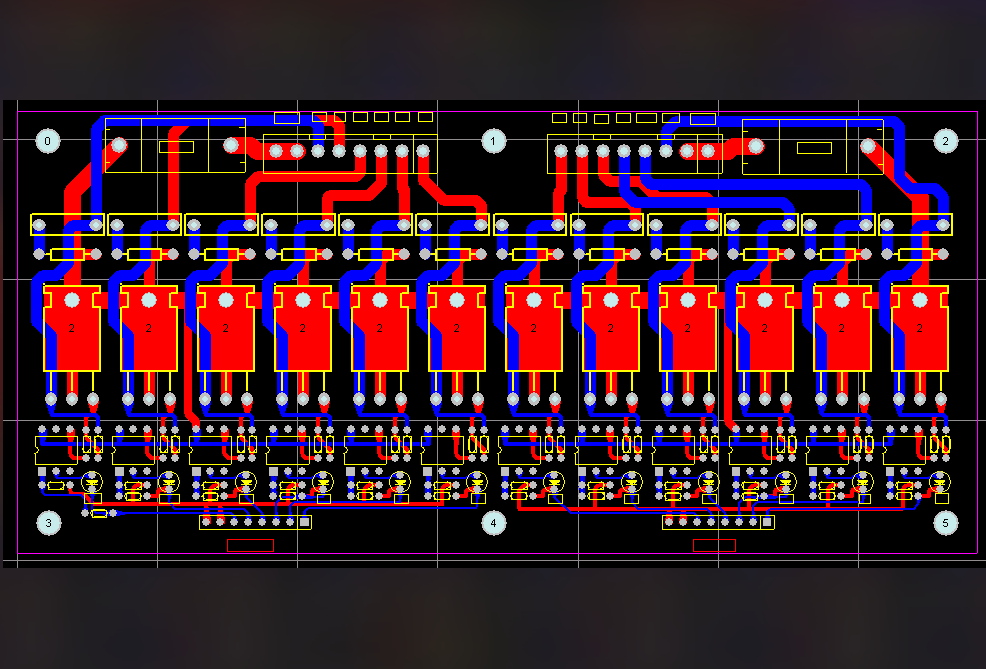

PCB布局(Layout)

元器件摆放:考虑信号完整性、散热、电磁兼容(EMC)。

布线:连接元器件引脚,遵循设计规则(线宽、间距、过孔尺寸)。

关键设计点:

高速信号需做等长布线;

电源/地线加粗或铺铜;

高频电路需阻抗匹配。

设计规则检查(DRC)

用EDA工具自动检查短路、断线、间距违规等问题。

生成生产文件

Gerber文件:各层铜箔、丝印、阻焊层的图像文件。

钻孔文件:标识孔位坐标及孔径(Excellon格式)。

BOM清单:元器件型号、数量、位号。

装配图:元器件位置及方向说明。

材料准备

选择基板(如FR-4)、铜箔(厚度通常1oz/2oz),按设计裁剪尺寸。

内层制作(多层板适用)

图形转移:将内层电路图形通过光刻工艺转移到铜板上。

蚀刻:用化学药水去除多余铜箔,保留线路。

AOI检查:自动光学检测线路缺陷。

层压

将内层板、半固化片(PP片)和铜箔叠层,高温高压压合成多层板。

钻孔

用数控钻床钻出通孔、盲埋孔,孔壁需清洁处理(除胶渣)。

孔金属化(沉铜)

通过化学沉积(沉铜)和电镀使孔壁导电,形成导通层间电路的通道。

外层线路制作

图形转移与蚀刻(同内层),形成外层线路。

阻焊层(Soldermask)

覆盖绿色/黑色等绝缘油墨,仅裸露焊盘,防止焊接短路。

丝印层(Silkscreen)

印刷元器件标识、Logo、极性符号等白色/[敏感词]文字。

表面处理

焊盘涂覆保护层,常用工艺:

喷锡(HASL):成本低,适用普通板。

沉金(ENIG):平整度高,适合精密焊盘。

沉银(Immersion Silver):高频信号适用。

OSP(有机保焊膜):环保,但保存期短。

成型与测试

外形切割:用铣床或V-Cut分板。

电测(飞针/针床测试):100%检测电路导通性。

最终检查:尺寸、外观、阻抗抽检(高速板需TDR测试)。

SMT贴片(表面贴装技术)

锡膏印刷:通过钢网将锡膏涂覆到焊盘。

贴片机:将电阻、电容、IC等贴装到焊盘。

回流焊:高温熔化锡膏,固定元器件。

THT插件(通孔技术)

手工或机器[敏感词]直插元件(如电解电容、连接器)。

波峰焊:通过熔融锡炉焊接插件引脚。

混合工艺(SMT+THT)

双面板可能需先SMT再THT,或分面分步焊接。

手工焊接与返修

特殊元件(大尺寸、热敏感)需手动焊接,不良品返修。

清洗(可选)

使用超声波或溶剂去除助焊剂残留(军工/医疗板必需)。

测试与质检

ICT测试:检测元件焊接、参数值。

FCT测试:模拟实际功能,验证整机性能。

AOI/X-Ray:自动检测虚焊、偏移、BGA气泡等缺陷。

三防涂覆(可选)

喷涂防护漆(防潮、防腐蚀),适用于恶劣环境。

包装与交付

防静电包装,附测试报告及合规证书(如UL、RoHS)。

高密度板(HDI):需激光钻孔、填孔电镀。

高频/射频板:严格阻抗控制,使用罗杰斯(Rogers)材料。

柔性板(FPC):采用聚酰亚胺基材,生产流程差异较大。

设计决定成败:DFM(可制造性设计)可避免生产问题(如过孔太小、线距不足)。

文件准确性:Gerber/钻孔文件错误直接导致报废。

小批量验证:首次生产建议先做5~10片样品测试。

沟通厂商:提前确认工艺能力(如最小线宽/孔径、层间对准精度)。

通过以上流程,一块PCB从设计稿变为可装机使用的电路板,通常需 5~15天(复杂度决定)。建议选择有ISO认证的工厂,并全程跟踪生产节点。