E-mail:szbldpcb@163.com

Телефон горячей линии:0755-26652383

E-mail:szbldpcb@163.com

Телефон горячей линии:0755-26652383

Время:2025-06-28Просмотр: 905

Полный процесс от проектирования до производства PCB (печатных плат) обычно делится на три основных этапа:Этапы проектирования, изготовления и сборки. Ниже приводится подробное описание процесса:

Анализ потребностей и планирование

Определите функцию схемы, количество слоев (один / два / многослойный), размер, материал (FR - 4, высокочастотный материал и т. Д.), специальные требования (управление сопротивлением, охлаждение и т. Д.).

Конструкция схемы

Используйте инструменты EDA (например, Altium Designer, KiCad, Cadence), чтобы нарисовать схемную схему и определить взаимосвязь компонентов.

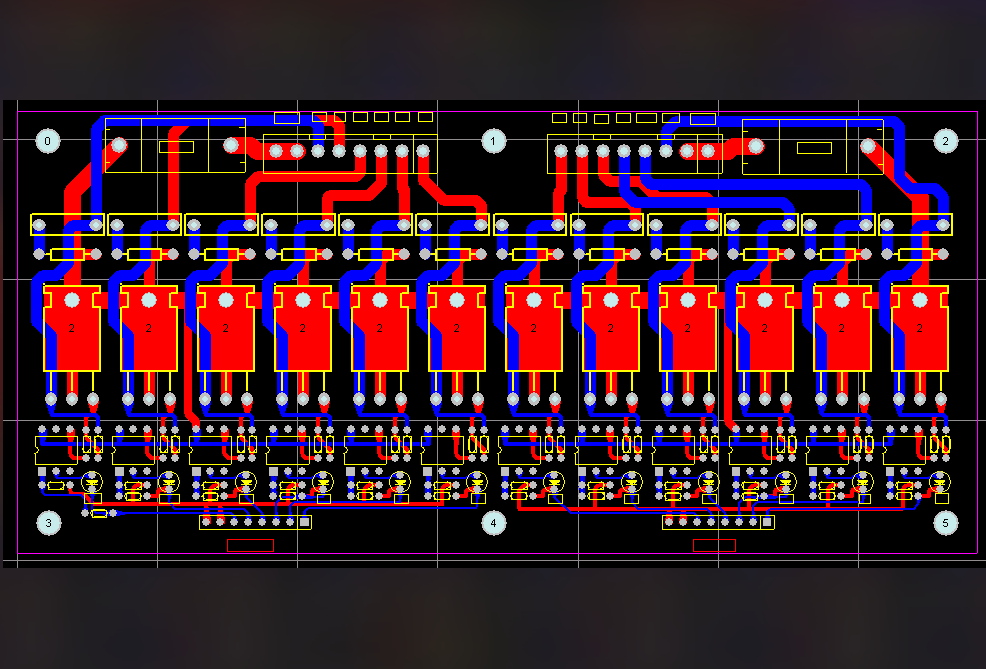

Раскладка PCB (Layout)

Размещение компонентов:: Рассмотрим целостность сигнала, охлаждение, электромагнитную совместимость (EMC).

Проводка:: Подключите штыри компонентов, следуйте правилам проектирования (ширина линии, интервал, размер перфорации).

Ключевые точки проектированияА.

Высокоскоростные сигналы требуют постоянной проводки;

Усовершенствование источника питания / наземной линии или прокладка меди;

Высокочастотные схемы должны соответствовать сопротивлениям.

Проверка правил проектирования (DRC)

Используйте инструменты EDA для автоматической проверки короткого замыкания, обрыва, нарушения расстояния и других проблем.

Создание производственных документов

Документы Гербера:: Файлы изображений слоя медной фольги, шелковой печати, слоя сопротивления сварке.

Файл бурения:: Определение координат и апертуры отверстия (формат Excellon).

Список BOM:: Модель компонентов, количество, номер бита.

сборочный чертеж:: Описание местоположения и направления компонентов.

Подготовка материалов

Выберите базовую пластину (например, FR - 4), медную фольгу (толщина обычно 1oz / 2oz) и обрежьте размер по дизайну.

Изготовление внутренних слоев (применимо к многослойным панелям)

Графический перенос:: перенос изображения внутренней схемы на медную пластину с помощью фотолитографии.

Травля:: Удалите избыток медной фольги химическим зельем и сохраните линию.

Проверка AOI:: Автоматическое оптическое обнаружение дефектов линии.

Ламинирование

Внутренние пластины, полуотвержденные пластины (PP пластины) и слои медной фольги, высокотемпературные и высоковольтные давления в многослойные пластины.

Бурение скважин

С помощью сверлильного станка с ЧПУ сверлить сквозное отверстие, слепое погребение отверстия, стенка отверстия должна быть очищена (удаление шлака).

Металлизация отверстий (медная осадка)

Стены отверстия электропроводятся химическим осаждением (осаждением меди) и гальваническим покрытием, образуя канал между проводящими слоями.

Изготовление внешних линий

Графический перенос и травление (с тем же внутренним слоем) образуют внешнюю линию.

Сопротивляющий сварочный слой (Soldermask)

Покрытие зелеными / черными изоизоляционными чернилами, только обнаженный сварочный диск, чтобы предотвратить короткое замыкание сварки.

Шелковый слой (Silkscreen)

Печатные устройства, Logo、 Полярные символы и другие белые / желтые буквы.

Обработка поверхностей

Сварочный диск покрыт защитным слоем, обычно используемый процесс:

Распыление олова (HASL):: Низкая себестоимость, применяется обычная доска.

Утопленное золото (ENIG): Высокая ровность, подходит для прецизионных сварных дисков.

Утопление серебра (Immersion Silver):: Применяются высокочастотные сигналы.

OSP (органическая защитная пленка): Экологически чистый, но короткий срок хранения.

Формирование и тестирование

Внешняя резка:: Используйте фрезерный станок или разделительную пластину V - Cut.

Электрическая съемка (испытание летающей иглы / иголки):: 100% Проверка проводимости цепи.

Окончательная проверка:: Размер, внешний вид, импедансная выборка (для высокоскоростной пластины требуется TDR - тест).

Пластинка SMT (технология поверхностной вставки)

Печать оловянной пасты:: Нанесите оловянную пасту на сварочный диск через стальную сетку.

Пластинка:: Вставьте сопротивление, емкость, IC и т. Д. на сварочный диск.

Реактивная сварка:: Высокотемпературно расплавленная оловянная паста, стационарные компоненты.

Модуль THT (технология сквозных отверстий)

Ручная или машинная вставка прямых элементов (например, электролитических конденсаторов, разъемов).

Пиковая сварка:: Подключение плагина сварки через печь из расплавленного олова.

Смешанный процесс (SMT THT)

Двусторонняя пластина может потребовать сначала SMT, а затем THT или пошаговой сварки.

Сварка и ремонт вручную

Специальные компоненты (большие размеры, термочувствительность) требуют ручной сварки, плохой ремонт.

Чистка (необязательно)

Удаление остатков флюса с помощью ультразвука или растворителя (требуется для военных / медицинских пластин).

Тестирование и контроль качества

Тестирование ИКТ:: Проверить сварку элементов, значение параметра.

Тест FCT:: Моделировать фактическую функцию, проверить производительность всей машины.

AOI/X-Ray:: Автоматическое обнаружение дефектов, таких как ложная сварка, смещение, пузырьки BGA и т.д.

iii) Защитное покрытие (необязательно)

Распыление защитной краски (влагонепроницаемая, антикоррозионная), подходит для суровых условий.

Упаковка и доставка

Антистатическая упаковка с отчетом об испытаниях и сертификатом соответствия (например, UL, RoHS).

Плата высокой плотности (HDI):: Требуется лазерное сверление, гальваническое покрытие для заполнения отверстий.

Высокочастотные / радиочастотные панели:: Строгое управление сопротивлением, использование материалов Роджерса (Rogers).

Гибкие пластины (FPC):: Использование полиамидной основы, производственные процессы сильно различаются.

Дизайн решает успех:: DFM (конструкция, которая может быть изготовлена) позволяет избежать производственных проблем (например, слишком мала перфорация и недостаточное расстояние линии).

Точность документов:: Ошибка в файле Гербера / бурения непосредственно приводит к списанию.

Проверка малых партий:: Для первого производства рекомендуется сначала провести испытания 5 - 10 образцов.

Коммуникационные компании:: Предварительное подтверждение технологических возможностей (например, минимальная ширина линии / апертура, точность выравнивания между слоями).

В результате вышеуказанного процесса PCB переходит от проектного проекта к монтажной плате, которая обычно требуется5 - 15 дней(Решение сложности). Рекомендуется выбрать завод с сертификацией ISO и отслеживать производственные узлы на протяжении всего процесса.